|

||||

|

|

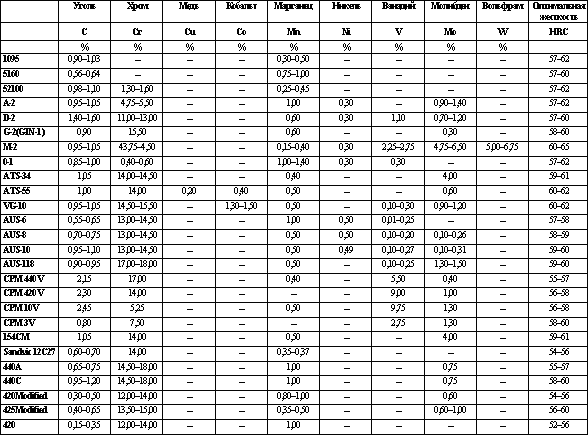

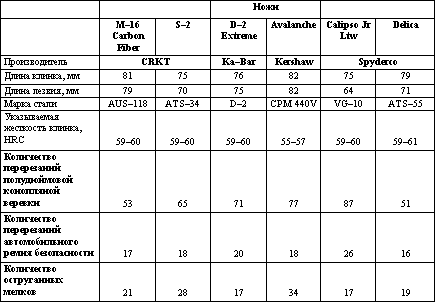

Клинок Ни лезвие, то есть то, чем нож режет, ни кончик не могут существовать без клинка. А форма клинка любого ножа прежде всего определяется задачами, которые этот нож призван решать. В зависимости от характера разреза и качеств разрезаемого материала клинки различаются по профилю (форме) и сечению (геометрии). Профиль. Когда мы разбираем типы профилей клинка, то имеем в виду главным образом форму кончика и пера. Различия профилей клинков обычно сходят на нет по мере приближения к пяте. Скорее всего, именно поэтому в англоязычной литературе название профиля, или типа клинка, определяется формой его кончика (по-английски — point). Простейший, можно было бы сказать, самый обычный, профиль присущ тем ножам, которые известны издавна, с тех пор, как люди стали изготовлять их примитивным способом для собственных нужд (илл. 88). Подобную форму клинка можно встретить во всех уголках земного шара, у разных народов — и у эскимосов на Аляске, и в Северной Европе, и на Дальнем Востоке. Эта форма, вероятнее всего, определяется, с одной стороны, потребностью в таких именно ножах, а с другой, условиями их изготовления. Подобная форма, например, у классических финских ножей. Тот, кто видел кинокартину «Сегун» (Shogun) и обратил внимание на подробности (одно из главных достоинств фильма), наверное, запомнил нож в руке красотки, готовящейся к ритуальному самоубийству сэппуку. Это традиционный японский нож танто, который по форме, в сущности, мало чем отличается от скандинавских ножей, хотя японцев и скандинавов разделяют огромные расстояния и бросающееся в глаза несходство культурных традиций. Такой нож превосходно режет как прямой частью лезвия, так и находящимся подле пера «брюхом», а если нужно, то и кончиком. Расположение кончика кинжала чуть выше линии, представляющей собою ось рукоятки и прокладывающей направление укола, правда, немного снижает точность тычковых ударов, наносимых таким ножом. В большинстве случаев это не так уж важно, поскольку нож был, есть и останется инструментом, лишь время от времени выполняющим функции оружия. Подняв кончик кинжала еще выше над его обухом, можно максимально удлинить линию лезвия и увеличить его кривизну, а тем самым улучшить режущие качества ножа (илл. 91 и 92). Таким образом можно получить что-то вроде крохотной сабли, которая очень хороша для некоторых приемов борьбы. У ножа-инструмента подобная форма будет иметь смысл, если при той же длине клинка мы хотим добиться максимально возможной длины лезвия и максимально крутого его закругления («брюха»), что очень помогает при обдирании шкуры. Однако высоко задранный над продольной осью ножа кончик затрудняет контроль над ножом, мешая нанести точный удар. В англоязычной литературе подобный профиль частенько называют upswept point, что можно перевести как вздернутый кончик. Чуть пригибая вниз обух клинка поблизости от пера, мы немного сокращаем длину лезвия, но обретаем менее агрессивный и больше поддающийся контролю кончик, который лучше подходит универсальным ножам-инструментам. Опуская кончик клинка ниже его обуха, можно приблизить его к центральной оси ножа. Понятно, что длина лезвия и его кривизна в таком случае уменьшатся, а это может привести к ухудшению его режущих качеств. Но взамен мы получаем форму, которая позволяет значительно лучше контролировать кончик клинка, а вместе с тем наносить прицельный удар и уверенно орудовать кончиком, когда работа требует точности. Слегка, мягкой выпуклой дугой опуская обух клинка по направлению к кончику, мы получаем профиль клинка, чем-то напоминающий каплю; по-английски это называется drop point (drop — капля) (илл. 94—96). Такой профиль клинка у большинства охотничьих и многих рабочих ножей (рассчитанных на широкого потребителя), поскольку он представляет собой «золотую середину», компромисс между агрессивностью кончика и возможностью его контролировать. Можно придать кончику и более агрессивную форму, это улучшит его способность проникать (пробивать). Достаточно выпрямить обух и в определенной точке срезать его по направлению к кончику. Clip по-английски значит «срезать, обрубать», стало быть, срезанный, обрубленный кончик — clip point, вот так это и называется. Нож с подобным клинком считается лучшим из универсальных ножей, он может служить и инструментом, и оружием (илл. 98 и 99). Клинки, срезанные по вогнутой дуге, которая представляет собой ложное лезвие, называются боуи (bowie). В начале XIX столетия американец Джим Боуи (Jim Bowie) прославил такого рода клинок, поскольку охотничьим ножом выиграл бой у противника, сражавшегося шпагой. Подозреваю, что клинок тут все же не самое главное: победу принесли, скорее, хладнокровие и хорошая физическая форма, да и повезло ему чуточку. Но люди так уж устроены, что ищут простых, «овеществленных» ответов. Как бы то ни было, исторический поединок разрекламировал ножи, которые, если уж быть точным, делал брат Джима, кузнец Резин Боуи (Rezin Bowie). Рассказывают, будто пером клинка боуи, имеющим форму когтя дикого зверя, можно резать и в обратном относительно направленности лезвия направлении. Конечно, можно, но тогда ложное лезвие на обухе должно быть настоящим. Такое, к примеру, перо у боевого ножа D2 Extreme Fighting/Utility Knife фирмы Ка-Bar. А ненаточенным «когтем» ничего не разрежешь, только поцарапаешь. Нельзя сбрасывать со счетов и опасности, связанной с «перевернутым» резанием складным ножом, скажем, Chinook, выпускаемым фирмой Spyderco. Ведь в подобном случае давление на клинок оказывается по направлению, в котором нож складывается, и всегда есть опасность, что блокирующий механизм откажет, а клинок врежется в пальцы держащей нож руки (илл. 101—103). К достоинствам такой формы пера относится то, что это позволяет убрать чуточку больше стали с передней части обуха клинка и тем самым отодвинуть назад центр тяжести большого ножа. Естественно, это оправдано лишь в том случае, когда речь идет именно о большом ноже. К слову, укоренившемуся названию подобного рода ножей мы обязаны, скорее, «врожденной скромности» американцев. У традиционных испанских навах такая форма пера была еще за несколько веков до открытия Америки и рождения братьев Боуи (фото 104). Чтобы сделать клинок drop point более агрессивным, обладающим большей пробивной силой, ему надо придать более «вытянутую» форму, опустив кончик до продольной осевой линии ножа и оснастив его широким ложным лезвием. В таком случае брюхо существенно уменьшится, и это отрицательно скажется на режущих качествах лезвия. Расположенный близко к продольной оси кончик клинка будет легче контролировать, им удобнее станет наносить точный колющий удар. Такой клинок все больше начинает напоминать наконечник копья, а потому и называется spear point (spear по-английски «копье»). Подобный «наконечник копья» бывает более вытянутым (как у ножа Benchmade Ares) или менее вытянутым (как у ножа CRKT Mirage Grey Ghost). Понятно, что если перо принимает более вытянутую форму, оно более агрессивно и эффективно пробивает материал (чтобы нанести им тычковый удар, требуется меньше усилий), но оно и менее прочно. Более тонкий кончик клинка, когда его всаживают в разрезаемый материал, сопротивляется меньше. Вместе с тем его легче сломать, если нанести удар по твердому, труднопробиваемому предмету (например, по запасному магазину или по металлической пряжке на одежде противника) либо наклонять клинок, всаженный в относительно твердый материал (скажем, в дерево). Таковы уж законы механики. Клинки подобного типа хороши для такого боя, когда требуется наносить быстрые и точные тычковые удары. Об использовании этих ножей в качестве инструмента производители думают во вторую очередь (илл. 106). Если сделать клинок абсолютно симметричным по отношению к продольной осевой линии и одинаково заточить оба его края, получится стилет — обоюдоострый кинжал.[14] С незапамятных времен такой нож считался незаменимым оружием, если все сводилось только к нанесению в бою противнику колющих ударов. В Средние века и позже он служил для приканчивания не оказывающего сопротивления противника (добивание раненых) либо для убийств из-за угла. В англоязычной литературе подобная форма клинка называется dagger point (dagger — кинжал). Но ножи с этими клинками и инструмент неважный, и оружие не из лучших для схватки с сильным, решительным, очень подвижным противником (илл. 107). И тут тоже никаких чудес нет. Уменьшение толщины узкого клинка — это облегчает продольное проникновение — по направлению к лезвию приводит к тому, что «работает» лишь половина ширины клинка стилета. Его шлиф образует толстый режущий клин, а потому резко усиливается сопротивление материала по мере погружения в него лезвия. К тому же нет никакой возможности надавить, если это потребуется, другой рукой на обух клинка, он ведь острый. Некоторые авторы утверждают, будто таким кинжалом можно наносить режущие удары в любом направлении, но я считаю, что все это только теория. Толстое, практически лишенное кривизны (так называемого «брюха»), к тому же частенько кое-как наточенное лезвие стилета в таких случаях способно, самое большее, разодрать одежду противника, ну легко ранить его. В этом просто убедиться: достаточно набить матерчатый мешок старым тряпьем (килограммов 25–30), подвесить его на веревке и изо всех сил резануть по нему. И я очень удивлюсь, если лезвие обоюдоострого кинжала оставит на мешке разрез глубже нескольких миллиметров. Понятно, взрослый мужик весит не 25–30 кг, но он же инстинктивно отшатнется назад и таким образом существенно ослабит режущий удар. Да ведь и разрезать живую ткань куда труднее, чем старые тряпки. Клинки строгих геометрических форм, которые в западной литературе называют танто, на самом деле не имеют ничего общего с японскими ножами того же названия. Я думаю, их прародители — скошенное долото, употребляющееся при столярных работах, и нож для резки дерева, который используется в токарном деле. Говорят, будто они лучше пробивают материал, но практика этого не подтверждает. Да, прочность кончика у них больше, но это достигается за счет ухудшения режущих качеств, поскольку резко уменьшается, а то и вовсе исчезает «брюхо». Подобная форма клинка еще может как-то оправдать себя в большом боевом ноже, который служит прежде всего для нанесения ударов пером, но, в сущности, это уже и не нож, а короткий меч вроде японских катан (katana).[15] He вижу я никаких достоинств и у низкого псевдокончика: в бою он уже при первом столкновении с чем-нибудь твердым начнет крушиться. История это подтверждает: у средневековых японских мечей лезвие на пере не было резко скошенным. Терминологическая путаница, по-видимому, произошла из-за того, что когда средневековый меч ломался, его переднюю и очень дорогую часть переделывали в более короткий меч или даже нож. Так появились ножи танто, перо которых похоже на перо меча, но оно все равно принципиально отличается от современного американизированного танто с резко скошенной линией лезвия. Естественно спросить: кто и зачем покупает такие «беспородные» ножи? А ведь частенько в истории человечества страсть обладать чем-нибудь экзотическим, чего нет ни у кого, сокрушала здравый смысл и прагматизм. Совершенно беспочвенны россказни о «проникающем и прочном» кончике, имеющем подобную форму. Кончик может быть или проникающий, или прочный, но одно никогда не совмещается с другим. Лучше всего прокалывает кончик иглы, но он и самый непрочный, легко ломается. Самый прочный «кончик» у долота, у которого никакого кончика нет и в помине. И опять мы возвращаемся к основополагающим законам механики, а их не проведешь (илл. 108—110). Раз уж у нас зашла речь о разумном сочетании агрессивности и прочности кончика, стоит описать одно из самых удачных экзотических решений, воплощенных в металл фирмой SOG Specialty Knives. Линии лезвия и обуха у самого кончика клинка скошены под углом примерно в 90 %, и эти скошенные отрезки заточены. Получилось что-то напоминающее кончик зуба акулы, отсюда и название — shark tooth tip, т. е. кончик акульего зуба. Эта любопытная идея, однако, не привлекла к себе покупателей, и фирма SOG, выпустив несколько моделей ножей с такой формой клинка, отказалась продолжать поиски в этом направлении (илл. 112). Значит ли все сказанное, что скептически относясь к клинку геометрической формы, я считаю, будто прямая, совершенно лишенная «брюха» линия лезвия никуда не годна? Да нет же, она очень даже хороша в ситуациях, когда важна прежде всего точность резания — например, при строгании. Так называемые Wharncliffe blades, клинки Уорнклиффа, обязаны своим названием имени жившего в Средние века лорда, который, судя по всему, первым начал ими пользоваться. Изящная форма и способность аккуратно и точно разрезать прославила их среди ножей из разряда gentleman knives, но вот почти полная их непригодность выполнять тяжелые работы не позволила этому типу клинка успешно конкурировать с другими моделями больших ножей (илл. 114). Если около самого кончика сильно закруглить линию лезвия, практически лишив кончик способности прокалывать, мы получим так называемый sheepfoot blade (sheep — овца, то есть кончик в форме овечьего копыта). Такой клинок с неагрессивным, безопасным кончиком идеально подходит для спасательных работ. Просовывая нож под ремень безопасности, которым пристегнут в автомобиле спасаемый человек, вы не причините ему вреда. Морской спасатель, зависший на тросе, спущенном с вертолета, меньше рискует пораниться сам и поранить спасаемого, если перед тем, как поднять его на борт, нужно, к примеру, перерезать веревку, которой тот привязан к спасательному плоту (илл. 116). Если же еще сильнее закруглить линию обуха клинка Уорнклиффа, а лезвию придать форму вогнутой дуги, мы получим клинок, напоминающий своими очертаниями коготь хищного зверя. Этот клинок, как и коготь, режет не столько при вбивании его в материал, сколько при вытягивании из него. Подобные клинки иногда называют hawk bill blades,[16] поскольку они похожи на клюв хищной птицы. Такая форма, заимствованная у природы, позволяет без особых усилий вспарывать материал. Этот миниатюрный «ножичек» отлично проявляет себя и как оружие в руках человека слабого или не имеющего сноровки орудовать ножом, может послужить превосходным оружием самообороны и для женщины (илл. 117). Клинки этого типа бывают у специальных морских ножей, предназначенных для разрезания канатов, и у садовых, которыми отсекают тонкие ветки. Но клинки подобной формы пригодны лишь для немногих работ, а потому они редко встречаются у общеупотребимых ножей, хотя лезвие с вогнутым отрезком небольшой кривизны само по себе не такая уж и редкость (илл. 119). Вогнутый отрезок позволяет лезвию напирать на материал под мягко увеличивающимся углом и тем самым не дает материалу «убегать» от ножа. Это важно, когда мы разрезаем предметы с гладкой и пружинистой поверхностью — скажем, канаты из искусственного волокна, трубки из жесткого пластика, толстые вены и мышцы звериной туши или рыбьи кости. Таковы основные типы профиля клинка. Следует заметить, что весьма часто клинок трудно отнести к какой-нибудь определенной категории, поскольку, случается, он обладает качествами, свойственными клинкам двух или нескольких видов. Возьмем клинок S1 Forest Knife фирмы Fällkniven: его клинок напоминает скорее clip point, но у него ведь большое ложное лезвие, характерное для spear point. Ну и как его назвать? Да какая разница, главное же, как он работает, а не как называется. Честно скажу, я и сам нередко не знаю, как назвать тип клинка большинства ножей, которыми пользуюсь и которые держу в своей коллекции, но ножи от этого хуже не становятся. Вы можете спросить: зачем же я так подробно описываю различные типы и виды клинков, раз на практике их частенько так трудно определить и даже отличить один от другого? Я делаю это именно для того, чтобы показать, что название типа клинка или отнесение его к той или иной категории не имеет никакого практического значения. Потому-то я и считаю все дискуссии о терминологии и споры по поводу названий искусством ради искусства. К тому же, описывая различные типы клинков, я стремлюсь помочь читателю лучше ориентироваться в море публикаций о ножах — газетных, книжных, в Интернете. Хотя бывает и так, что клинки одного и того же вида в различных публикациях называются совершенно по-разному. Изучая строение различных клинков, я заинтересовался, насколько оправдываются некоторые утверждения их производителей, расхваливающих «невообразимые» качества разработанных и запатентованных ими профилей, исключительными правами (!) на которые они обладают. Испытания я проводил обычно на стопке старых телефонных справочников. Для сравнения проникающих способностей все равно, во что вбивать нож, — лишь бы каждый раз в одно и то же. Результаты в какой-то мере поразили меня самого, хотя никаких чудес я и не ожидал. Так вот, форма пера или кончика не играет тут особой роли. Куда в большей степени способность клинка пробивать материал и глубина его проникновения в материал зависят от… формы рукоятки и массы ножа. Да, да, чем удобнее и безопаснее рукоятка, тем слабее действует инстинктивный «предохранитель», который подсознательно ограничивает силу нашего удара. Масса ножа имеет второстепенное значение, форма пера — только третьестепенное. Разумеется, при условии, что кончик намеренно не лишен способности проникать вглубь, как на клинках типа sheepfoot или skinner. Ну и смотрите, в «чемпионы удара» среди моих ножей выбился Fällkniven A1, у которого, на первый взгляд, такой мягкий и неагрессивный кончик. Сечение. Чтобы добиться желаемой прочности клинка, необходимо, чтобы он был определенной толщины. Понятно, что надо сделать так, чтобы толщина эта по мере приближения к лезвию уменьшалась, образуя режущий клин. В зависимости от формы боковых поверхностей, сходящихся к лезвию, различают несколько типов сечения клинка, или, как говорят профессионалы, шлифа клинка. Плоский шлиф (flat grind) — это плоские боковые поверхности клинка, которые образуют «чистый» клин. В том, что поверхности идеально плоские, можно легко убедиться, прикладывая к ним линейку, — вдоль и поперек. Клинок такой формы при резании оказывает слабое и постоянное сопротивление независимо от глубины погружения в материал, он входит в него, как в масло. Плоские боковые поверхности обеспечивают стабильность движения клинка в разрезаемом материале, глубокое и точное проникновение в него, как это бывает, когда мы нарезаем большую буханку хлеба. Плоский шлиф позволяет сделать клинок очень тонким в непосредственной близости и от лезвия, и от кончика. Относительно небольшие боковые нагрузки могут сломать кончик клинка или выщербить его лезвие. Следует ли из этого, что клинки с плоским шлифом пригодны лишь для нарезания хлеба или распечатывания конвертов? Разумеется, нет! Клинок из высококачественной стали достаточно прочен, а если вы пользуетесь ножом разумно, вам и опасаться нечего. Просто не надо забывать, что такой клинок — не зубочистка и не лом, он предназначен исключительно для резания. Ножи с плоскими шлифами, например, складной Military или нож с неподвижным клинком Bill Moran Featherweight фирмы Spyderco, служат мне много лет, и пока еще они в полной сохранности. Иногда боковые поверхности, от плашки клинка до его кончика, делают немного выпуклыми, как у ножа Fällkniven F1. Этот клинок не так резко утончается к кончику, и потому он покрепче клинка с чистым плоским шлифом. Технология изготовления такого шлифа сложнее, но это уже забота производителей (илл. 123—125). Частично плоский шлиф в англоязычной литературе часто называют sabre grind,[17] поскольку он напоминает шлиф сабли. Клинок с параллельными боковыми плоскостями сохраняет всю свою толщину почти до самого кончика и почти до самого лезвия, как бы подпирая их большим количеством стали. Естественно, это повышает прочность и кончика, и лезвия. Лезвие выдерживает большие боковые нагрузки. Столь же естественно, что угол между боковыми гранями шлифа больше, если толщина и ширина клинка равномерны по всей его длине, — элементарная геометрия. Боковые грани шлифа стабилизируют движение клинка в разрезаемом материале точно так же, как и при плоском шлифе, но они в этом случае уже. Боковые поверхности плоской (над шлифом) части клинка тоже способствуют стабилизации движения, но в существенно меньшей степени. Частично плоский шлиф позволяет добиться прекрасного сочетания режущих качеств и прочности клинка. Разумеется, равновесие между этими плохо совместимыми качествами в огромной мере зависит оттого, каково соотношение размеров плоской части клинка и шлифа, иначе говоря, от ширины шлифа. В «мире ножей», однако, чаще употребляют определение высота шлифа, считая, что лезвие — это низ, а обух клинка — верх (илл. 126 и 128). Вогнутый шлиф — hollow grind — создает, как ясно из самого названия, более или менее вогнутые поверхности. Такой шлиф почти всегда частично вогнут, хотя его высота, а стало быть, и степень кривизны боковых поверхностей в различных ножах могут отличаться весьма значительно. Это зависит от того, какого сочетания прочности лезвия с его режущими способностями добиваются разработчики. Не стоит забывать также о фантазиях конструктора и примененных технологических решениях. Вогнутый шлиф позволяет резко «убирать» толщину клинка по мере приближения к его лезвию. У самого лезвия создающие его боковые поверхности шлифа почти параллельны, что при плавном движении существенно уменьшает сопротивление разрезаемого материала. Вогнутые боковые грани надежно обеспечивают стабильность движения клинка до тех пор, пока шлиф полностью не войдет в разрезаемый материал. Однако по мере погружения лезвия в разрез его сопротивление начинает резко возрастать. Когда же весь шлиф уйдет в материал, стабильность движения заметно уменьшится. Отрезать тоненький, ровный кусочек хлеба от большой буханки толстым клинком с вогнутым шлифом, конечно, можно, но дело это трудное. Применение вогнутого шлифа оправдано, когда требуется, чтобы у толстого клинка было тонкое лезвие. Толщина клинка по всей его длине, почти до самого кончика, делает его прочным, неломающимся; тонкое лезвие при плавном движении режет превосходно, но клинок не выдерживает боковых нагрузок на само лезвие. Разумеется, все достоинства и недостатки вогнутого шлифа выступают тем очевиднее, чем больше кривизна боковых поверхностей (илл. 130 и 131). По-моему, одно-единственное достоинство вогнутого шлифа принесло ему куда большую популярность, чем он того на самом деле заслуживает. Все дело в том, что технология его изготовления проще: шлиф делают на абразивных дисках с выпуклой рабочей поверхностью, так что надо лишь подобрать соответствующий их диаметр. Односторонний шлиф — chisel grind — своим названием обязан долоту (chisel — по-английски долото, стамеска). Одна сторона клинка совершенно гладкая, а на другой — шлиф, обычно частично плоский. Лезвие такого ножа режет на манер долота, а при глубоком разрезе стремится изменить направление, забирая в сторону плоской поверхности клинка. Этим клинком практически нельзя резать по прямой линии, асимметричный шлиф уводит его в сторону. К тому же совершенно меняются и условия резания, если вы меняете руку, держащую нож. Больше того: по непонятным причинам большинство фирм делают шлиф на неудобной для праворукого пользователя левой стороне клинка. Выходит, мы просто неправильно держим долото — так, что ли? Наточить лезвие с односторонним шлифом дома на хорошем точильном бруске или в мастерской труда не составит, но вам придется изрядно попотеть, если в полевых условиях возникнет нужда быстро подточить нож на… отысканном в реке гладком камушке. Так что нет никаких причин приобретать за 100–150 долларов нож, который режет, как долото, если долото можно купить злотых за 20! И что бы ни говорили производители, единственное достоинство одностороннего шлифа — простота его изготовления, что позволяет снизить производственные расходы. Да и нет необходимости заботиться о симметричности шлифов на обеих сторонах клинка. Словом, просто-напросто халтура производителей, которые угощают потребителя россказнями о волшебных качествах подобного рода клинков. Примером тут может послужить нож Авиатор (Aviator) фирмы Timberline. Легок, словно перышко, сделан из добротной стали, удобная рукоятка и превосходные ножны. Но все эти достоинства успешно обесцениваются угловатой формой клинка и его односторонним шлифом. Сделать что-нибудь полезное таким ножом, к сожалению, нелегко. Жаль, что безрассудная погоня за прибылью и экзотикой помешала фирме подумать о пригодности ножа и удобстве его использования (илл. 133 и 134). Объективности ради замечу, что по меньшей мере в одном случае использование одностороннего шлифа оправдано. У классических японских кухонных ножей шлиф как раз односторонний, только он на правой стороне клинка. А левая — совершенно плоская, что позволяет, разумеется, праворукому хозяину нарезать мясо или овощи очень тонкими, ровнюсенькими пластинками. Как видим, форма клинка способна улучшить определенные качества ножа, правда, за счет других. Не бывает клинка идеальной формы, который хорош для всего на свете. Но и никакая, даже самая изощренная форма не превратит нож в принципиально иной, более полезный инструмент или принципиально иное, более совершенное смертоносное оружие. Разумно выбирая форму клинка, сообразуясь с предназначением каждого конкретного ножа и своими пристрастиями, можно до известной степени облегчить себе жизнь, но чудес ждать не стоит. Никакой нож за человека его работу не сделает. Механические качества клинка решающим образом предопределяют достоинства ножа. Механическая выносливость стали — это ее способность сопротивляться внешним нагрузкам, которые вызывают деформацию. Скажем, проволока из более выносливой стали прогнется под определенным давлением меньше, чем под таким же давлением — проволока из менее выносливой стали. Жесткость стали — эти ее способность противостоять проникновению извне, иначе говоря, вдавливанию в сталь твердого предмета. Ее измеряют в единицах жесткости стали Poквелла (Rokwell), которые сокращенно обозначают HRC. Жесткость клинков большинства ножей колеблется в пределах от 54 до 57 HRC, в последнее время прослеживается четкая тенденция к увеличению жесткости клинка серийных ножей до 60, а то даже и до 62–64 HRC. Вообще-то более жесткая сталь обладает и большей механической выносливостью, но до определенных пределов. Оптимальная жесткость стали определяется ее составом и способом термической обработки. Чрезмерная жесткость делает сталь более хрупкой и более податливой на импульсные нагрузки (удары). Если, например, мы ударим лезвием ножа по гвоздю или камню, лезвие закаленного правильно, до оптимальной жесткости клинка, лишь слегка деформируется (прогнется), лезвие слишком жесткого клинка может начать крушиться, а слишком мягкого — прогнется сильнее, чем допустимо. То же самое произойдет и с кончиком клинка, если мы, скажем, всадим нож в дерево и начнем наклонять его в сторону: кончик мягкого клинка свернется, жесткого — сломается, а правильно закаленного — выломает кусок дерева и останется целехонек, самое большее, чуть-чуть погнется. Упругость стали — это способность принять изначальную форму после того, как исчезнет нагрузка. Изделие из упругой стали — например, сжатая, а потом отпущенная пружина — снова разогнется. Мягкая, пластичная сталь, скажем, бумажная скрепка, если ее согнуть, не выпрямится. Удароустойчивость стали — это ее способность поглощать энергию динамичных нагрузок (ударов), сохраняя при этом кристаллическую макроструктуру, проще говоря, способность не растрескаться. Как правило, удароустойчивость уменьшается по мере увеличения жесткости стали. Чем мягче сталь, тем лучше она выдерживает динамические нагрузки. Сопротивляемость стиранию — она тем больше, чем меньше частичек стали отрывается от клинка, на который давит множество крохотных, но тверже стали, частичек, находящихся в разрезаемом материале. Обычно все эти качества стали довольно плохо совместимы друг с другом — скажем, более жесткая сталь и более хрупкая, более податливая ударам. Сталь, отличающаяся высшей механической выносливостью, как правило, менее упруга, и наоборот. Выбор для клинка стали, в которой совмещаются все эти качества в необходимых пропорциях, в большой степени зависит от предназначения разрабатываемого ножа. Нужные качества клинка достигаются выбором соответствующей стали, но еще боль шее значение имеет способ ее термической обработки.  [Увеличить] [В виде текста] [В виде таблицы fb2] [Увеличить] [В виде текста] [В виде таблицы fb2] Производное жесткости клинка и его сопротивляемости стиранию — сохранение остроты. Наточенный клинок, который используется для резания, рано или поздно утратит свои режущие качества. Естественно, чем позднее, тем лучше. О клинке, который после заточки режет долго, говорят, что он хорошо держит остроту. На практике держание остроты в огромной степени зависит также и от свойств материала, который режут. Нож, который долго не тупится, скажем, при строгании дерева, может проиграть соревнование другому ножу при разрезании картона, и наоборот. Даже форма рукоятки и то, как человек действует ножом (делает ли он резкие движения или плавные), могут в ту или иную сторону повлиять на сохранение ножом остроты. Какая это сталь? Вот именно, из какой же стали надо делать клинок хорошего ножа? Из очень хорошей? А почему из этой, а не из той? В какой мере от материала клинка зависит качество ножа? Какова оптимальная жесткость клинка? Я не специалист по технологии металла, но постараюсь в самых общих чертах познакомить читателя с миром стали, из которой делают клинки ножей. Выше я поместил таблицу состава сталей, которые производители фирменных ножей используют чаще всего. Солидные производители — такие как Benchmade, Böker, CRKT, Gerber, Fällkniven, Kershaw, SOG, Spyderco и подобные им, считают для себя делом чести давать подробное описание материалов, из которых они выпускают свои ножи. В основе своей сталь — это сплав железа и угля, содержание которого не должно превышать 2 %. Большая доля угля нарушает кристаллическую структуру стали и превращает ее в чугун. Но не всегда. Существуют новейшие технологии спекания (агломерации) смеси мелко размолотых составных частей, позволяющие эту долю увеличивать, сохраняя основные свойства стали. Но чтобы сталь была достаточно жесткой, упругой и выносливой, словом, такой, из которой можно сделать клинок ножа, в ней не должно быть меньше 0,5 % угля. Другие составные части в той или иной мере способны улучшать определенные свойства стали, однако за счет ухудшения других. Уголь повышает жесткость стали, ее выносливость, упругость и сопротивляемость стиранию, но прежде всего он позволяет изменять ее качества в процессе термической обработки. Большее содержание угля, как правило, приводит к понижению коррозиестойкости. Лишнее количество угля в сплаве или неудовлетворительное его размещение в результате неправильной термической обработки может придать чрезмерную хрупкость материалу, иными словами, снизит его ударостойкость и механическую выносливость. По определению, в выплавленной стали не должно быть свыше 2 % угля. При агломерации его может быть несколько больше, Хром повышает сопротивляемость коррозии. Если же его больше 14 %, сталь относят к категории нержавеющих. Дело в том, что, окисляясь, хром образует на поверхности стали тоненький, но очень плотный защитный слой, который и предотвращает коррозию. Хром увеличивает жесткость стали и ее сопротивляемость стиранию, но также снижает ее упругость, делает ее более хрупкой, чем сталь той же жесткости, но с меньшим содержанием хрома. Высокое содержание хрома затрудняет кузнечную обработку стали; клинки, выкованные из нержавеющей стали, большая редкость. Кобальт увеличивает жесткость стали, активизирует свойства различных составных элементов сталей с более сложной структурой. Марганец — в небольших количествах закрепляет изменения, происходящие в процессе термической обработки, повышает упругость стали и ее сопротивляемость стиранию, обескисливает сталь, предотвращая образование окисей в процессе плавки и дальнейшей обработки. В больших количествах марганец вызывает резкое увеличение жесткости и хрупкости стали. Медь — в небольших количествах добавка меди способна привести к повышению коррозиестойкости стали. Большее содержание меди затрудняет закаливание стали, а вследствие этого снижает ее жесткость и механическую выносливость. Молибден повышает жесткость стали, ее сопротивляемость стиранию, ударостойкость и коррозиестойкость. Серьезно влияет на процессы термической обработки. Несколько большее содержание молибдена (свыше 1 %), — и сталь становится как бы самозакаливающейся, иначе говоря, не теряет качеств, приобретенных в процессе термической обработки, нагреваясь или охлаждаясь в естественных условиях на воздухе. Это существенно для сталей, работающих при высоких температурах, к примеру так называемых быстрорежущих. Но для клинков ножей это не имеет никакого значения: может, такие ножи только чуть лучше защищены от потери закаливания во время заточки на быстро крутящемся диске. Никель повышает коррозиестойкость стали, но зато несколько снижает ее механическую выносливость и упругость. Ванадий — в небольших количествах повышает жесткость стали и ее сопротивляемость стиранию. Большая его концентрация может лишить сталь ударостойкости и механической выносливости. Вольфрам — добавка малого количества вольфрама повышает жесткость, сопротивляемость стиранию и механическую выносливость стали, а также способствует сохранению ее качеств при высоких температурах. Кремний, сера и фосфор — их содержание нежелательно, они лишь ухудшают качества сплава. Производители стремятся избавить сталь от этих веществ, насколько это возможно, но ничтожное их количество может остаться в сплаве (некоторые сталелитейщики указывают, сколько именно). Разумеется, о роли добавок к стали здесь рассказано крайне кратко и схематично. На самом деле их воздействие куда как многограннее; к тому же оно зависит от присутствия иных элементов, а также от способов термической обработки выплавленной стали. Попытаюсь теперь коротко охарактеризовать стали, с которыми сам я имел дело. Но подчеркну еще раз, что качество тех или иных клинков — например сохранение остроты, прочность, сопротивляемость крошению, даже коррозиестойкость — в равной мере зависит как от термической обработки, так и от состава стали. Нержавеющие стали из семейства 420 содержат менее 0,5 % угля, и потому их не удается закалить до жесткости, позволяющей хорошо сохранять остроту. Они дешевы и легко поддаются обработке, поэтому их охотно использует большинство производителей дешевых ножей по-пате. Когда на клинке выбито Stainless Steel[18] или вообще не указывается, из какого материала он выкован, стало быть, речь идет о стали из семейства 420. Одно из их достоинств — высокая коррозиестойкость; в этом отношении с ними не могут сравниться другие нержавеющие стали, используемые для производства ножей. Порой даже фабриканты фирменных ножей применяют сталь из семейства 420 для своих более дешевых изделий, но тут уж, как правило, речь идет об улучшенных их сортах, с бо´льшим содержанием угля. Нержавеющая сталь 440А отличается очень высокой коррозиестойкостью, она легко затачивается. Если фирма указывает на клинке ножа или в каталоге «сталь 440», обычно речь идет о 440А, самой дешевой из этого семейства. Сохранение остроты удовлетворительное, а не очень высокая жесткость приводит к тому, что под большим давлением тонкое лезвие может искривиться. Закаливание до высшей степени жесткости резко увеличивает хрупкость и снижает механическую выносливость; относительно хорошо режет материалы достаточно твердые, но не обладающие абразивными качествами (например дерево); довольно быстро тупится при резании материалов, содержащих мелкозернистые элементы (например картона). Не очень жесткое лезвие при сильном боковом давлении либо натолкнувшись на твердую преграду, гнется, но практически никогда не крошится. Нержавеющая сталь AUS-6 обладает свойствами, очень сходными с качествами стали 400А, при работе с ножом разницу заметить трудно. Главное достоинство этих сталей — их дешевизна; это относится и к исходному материалу, и к последующей его обработке, что позволяет снизить цену готового ножа. Розничная цена ножей, для производства которых используются стали 440А и AUS-6, ниже 50 долларов. На мой взгляд, при небольших производственных расходах на выплавку этих сталей качество их удовлетворительно. Нержавеющая сталь ATS-34 сначала была разработана для производства из нее лопаток газовых турбин. Она отличается большой жесткостью и сопротивляемостью к стиранию, поэтому клинки из такой стали превосходно сохраняют остроту, даже при резке материалов очень твердых — скажем, картона, вывалянного в песке, сильно загрязненного облицовочного покрытия или шкуры дикого зверя. Она сохраняет свои качества при высокой температуре, что для ножей не так уж и важно. У нее довольно низкая для нержавеющих сталей коррозиестойкость: на клинке ножа Jet Edge 2 (SOG Specialty Knives) после первого же купания в Балтийском море появились пятнышки ржавчины, впрочем, довольно легко устранимые. Эта сталь достаточно хрупка, лезвие быстро крошится при боковом давлении или при встрече с твердым предметом, — но в этих случаях лезвие практически никогда не гнется. Однако же чрезмерная хрупкость на микроуровне приводит к тому, что лезвие постоянно крошится, превращаясь в своего рода пилочку с крохотными зубчиками. По этой причине клинок из ATS-34 режет заметно агрессивнее, чем заточенные таким же образом лезвия из других сортов стали. Нержавеющая сталь 154СМ по составу и по своим свойствам мало чем отличается от ATS-34. Она варится в США, a ATS-34 — в Японии. Из сталей ATS-34 и 154СМ, как правило, выпускают наиболее дорогие серийные фирменные ножи, а потому в дальнейшем я буду ссылаться на них как на своего рода точку отсчета при рассказе о свойствах других сталей. Характерная черта агломерата СРМ 440V— высокая сопротивляемость стиранию, и это даже при относительно небольшой жесткости. Вполне естественно, что в сравнении с ATS-34 эта сталь очень хорошо сохраняет остроту при чистом, без явного бокового давления, резании. При закаливании клинка из СРМ 440V до более низкой жесткости его лезвие становится менее выносливым, чем из стали ATS-34, и легче гнется. При более высокой жесткости закаливания его сопротивляемость стиранию увеличивается, но оно делается довольно хрупким. Коррозиестойкость, хотя она и заметно выше, чем у сталей ATS-34 или 154СМ, все же не так высока, как у сталей с более низким содержанием угля. Крохотные точечки ржавчины появились на клинке моего Spyderco Military из стали СРМ 440V всего через несколько дней, в течение которых я бегал, заткнув нож за пояс моих спортивных шортов, — в тех местах, где сталь соприкасалась с вспотевшим телом. У моего приятеля, который провел отпуск в палатке на Мазурских озерах, клинок ножа Kershaw Avalanche (из той же стали) оказался весь усыпан точечками ржавчины. Идеально однородная, мелкокристаллическая структура агломерата служит причиной того, что хорошо заточенный клинок режет вроде бы менее агрессивно, чем клинок из стали ATS-34 или 154СМ, однако при чистом резании значительно дольше сохраняет остроту. Нержавеющая сталь BG-42 была поначалу разработана для подшипников скольжения. Тоненькое, предназначенное для чистого резания лезвие клинка из BG-42 способно вызвать восхищение тем, насколько хорошо оно держит остроту — так же, а может, даже и лучше, чем клинок из ATS-34. Зато оставляют желать лучшего механическая выносливость лезвия, его сопротивляемость давлению с боков, да и вообще выносливость всего клинка, особенно если сталь закаливается до степени высшей жесткости. Когда клинок из стали BG-42, закаленной до 60–62 HRC, положили на бетон плоской поверхностью наверх и легонько стукнули по нему молотком средней величины, он, будто кусок стекла, разлетелся вдребезги. Я видел снимок, запечатлевший результаты этого «эксперимента». Подобное отношение к ножу, естественно, никоим образом нельзя признать нормой, однако оно позволило продемонстрировать ненормальную хрупкость этой стали высшей жесткости для ножа, предназначенного много работать. Если же закалить ее до более низкой степени жесткости, клинок потеряет свои исключительные режущие качества и ничем — кроме, правда, высокой цены — не будет отличаться от клинков весьма среднего качества. Эта сталь была разработана таким образом, чтобы обеспечить максимально возможную сопротивляемость стиранию при достаточно высокой жесткости закаливания. Ударостойкости, особенно тонких пластин, придавали второстепенное или даже третьестепенное значение. Высокая цена исходного материала и еще более высокая стоимость последующей его обработки объясняет, почему стали ATS-34, 154CM, BG-42, как и СРМ 440V, используются для производства самых дорогих ножей (от 100 долларов и выше). С ними обычно работают мастера-ремесленники, которые делают представляющие художественную ценность ножи штучно, в одном экземпляре. Из-за своей хрупкости и низкой ударостойкости это по преимуществу либо складные ножи, либо небольшие ножи с неподвижным клинком, чаще всего охотничьи. Стали эти не годятся для больших ножей, размеры которых искушают использовать их для рубки. Исключительная сопротивляемость стиранию может доставить определенные трудности при заточке, особенно если вы не очень опытны в этом деле или у вас нет нужных инструментов; а уж в полевых условиях вы намучаетесь на славу. Упомянутые сорта стали я рискнул бы назвать экстремальными, поскольку при их разработке ставку сделали на наилучшее держание остроты, не обращая особого внимания на другие свойства. Использование таких сталей для производства клинков ножей не всегда оправданно, особенно если речь идет о ножах, предназначенных для тяжелой работы в самых разнообразных условиях. Для клинков, которые будут использоваться для рубки, или рассчитанных на другие динамические нагрузки (удары), лучше всего использовать среднеуглеродистую упругую сталь (не нержавеющую). Вероятнее всего, из-за того, чтобы избежать столь чудно звучащего определения, как «не нержавеющая», а в английской версии — non-stainless, в популярной литературе обычно пользуются терминами углеродистая сталь (carbon steel) и нержавеющая сталь (stainless steel). Конечно, подобное деление весьма условно, ведь нержавеющая сталь одновременно и углеродистая. Тем не менее я буду придерживаться такого деления, чтобы хоть как-нибудь отличать одну сталь от другой. Упругая сталь 5160 (в Польше ей соответствует 50HS) идеально подходит для изготовления клинков, способных выдерживать сильные динамические нагрузки (удары). По упругости и ударостойкости она далеко опережает наилучшие в этом отношении нержавеющие стали. Она вполне прилично держит остроту, когда закалена до жесткости 52–55 HRC, а при закалке до степени более высокой жесткости заметно менее хрупка, чем стали нержавеющие. Она очень хороша для клинков больших, предназначенных для рубки ножей. Клинок из упругой стали способен выдержать и куда более страшные злоупотребления, скажем, попытки подцепить и приподнять тяжелый предмет. Если же закалить такую сталь до более низкой жесткости, то из нее можно делать даже мечи и сабли. Заточка клинков из углеродистых сталей, как правило, доставляет значительно меньше забот, чем из нержавеющих. К этому нужно приплюсовать и отнюдь не заоблачные цены на исходные материалы, и простоту, а стало быть, и меньшие расходы на последующую обработку. Самый же существенный минус упругой стали — податливость коррозии, особенно в условиях повышенной влажности воздуха или в агрессивной, способствующей ускоренной коррозии среде, например, в морской воде. Разумеется, можно покрыть клинок антикоррозийной защитной пленкой, но никакая пленка не защитит от коррозии лезвие. В тропических джунглях, когда влажность воздуха чрезмерно высока, когда в тени 35 °C, когда по соседству соленый океан, когда пот льет с вас ручьями, — нож из упругой стали, даже если и не вынимать его из ножен, за какие-нибудь несколько часов потеряет остроту. Правильная консервация способна только ненадолго отодвинуть беду, да и не всегда у вас найдутся на это время, желание и силы. Поэтому в тяжелых климатических условиях нержавеющая сталь, несмотря ни на что, на мой взгляд, — наилучший выбор. В последние годы в моду входят инструментальные быстрорежущие стали — например, М-2 или D-2. Их свойства полностью соответствуют тем целям, ради достижения которых создаются выпускаемые из них инструменты: хорошая ударостойкость, большая жесткость, сопротивляемость стиранию и — для ножей это не так уж важно — сохранение режущих качеств при высоких температурах. Я сравнил возможности ножей с клинками из разной стали, но одинаковой длины и сходной формы, и убедился, что клинки из инструментальной стали М-2 или D-2 держат остроту не лучше, чем, например, из стали ATS-34. Причина, по всей видимости, в том, что быстрорежущие стали предназначены для производства инструментов, обладающих значительно более толстым, чем у ножей, лезвием, например сверл или токарных резцов. Тонкий, с малым углом заточки лезвия нож не способен выявить всех возможностей таких сталей. Бесспорное достоинство инструментальных сталей — их меньшая хрупкость и большая ударостойкость; там, где лезвие из ATS-34 или из 154СМ выкрошилось бы, лезвие из М-2 или D-2 только погнется, да и то в значительно меньшей степени, чем, скажем, лезвие клинка из AUS-6. Недостатки же инструментальных сталей — их более высокая цена и более низкая коррозиестойкость. М-2 ржавеет так же, как и упругие стали; D-2 чуть менее подвержена коррозии, но и она в этом отношении уступает лучшим сортам нержавеющих сталей. Ножи из инструментальных сталей обычно довольно дороги. Хотя знатоки и коллекционеры восхищаются ими — порой, правда, без больших на то оснований, — каждодневная, рутинная работа такими ножами особых восторгов вызвать, пожалуй, не может. Дело в том, что подобными и даже еще лучшими качествами обладает клинок из закаленной по всем правилам упругой стали, например 5160 или 1095, а стбит он куда дешевле. Потому-то эти ножи, изготовленные из стали чересчур уж экзотичной для подобного рода изделий, хотя они по большей части и хорошо справляются со своими задачами, не привлекают к себе соотношением качество — цена, которую за них приходится платить. Использование этих сталей для производства ножей диктуется скорее стремлением завоевать новые рынки сбыта и желанием сделать нож, «какого еще не было». Гораздо большей в сравнении с ATS-34 коррозиестойкостью отличаются нержавеющие стали AUS-8 и 440C. Из первой делают американские, а вернее, выпускаемые в Японии ножи ценой в 50—100 долларов; из второй — европейские или на самом деле американские ножи, стоят они примерно столько же или немного дороже. Они держат остроту чуть хуже, чем ножи из ATS-34, но гораздо лучше держат удар и менее хрупки. Несомненное достоинство этих сталей в том, что расходы на первичную обработку сделанных из них клинков относительно невелики — их штампуют из листовой стали, тогда как для изготовления клинков из ATS-34, CPM440V и подобных им материалов приходится применять лазерное резание. Собственно говоря, AUS-8 и 440C — самые высококачественные стали, которые можно обрабатывать штамповкой. На выпускающей ножи немецкой фирме Böker мне довелось наблюдать за процессом штамповки клинков ножей из листовой стали 440C. Разница в расходах на обработку в значительно большей степени сказывается на конечной цене продукции, чем разница в расходах на исходный материал. Так что можно, не опасаясь впасть в ошибку, утверждать, что стали AUS-8 и 440C — вполне разумный выбор для производства самых разнообразных ножей, начиная со складных, которые мы носим с собою каждый день, и кончая ножами с неподвижным клинком, способными выполнять самые сложные работы. Среди всех сталей, по своим качествам пригодным для изготовления клинков ножей, стали AUS-8 и 440C занимают достойное место. Они позволяют сохранить необходимое соотношение между ценой материала и расходами на его обработку, с одной стороны, и качеством — с другой. И свойства этих сталей тоже хорошо уравновешены — вполне приемлемые держание остроты, коррозиестойкость и механическая выносливость. Как сказали бы американцы, нож с клинком из AUS-8 или 440C — the most bang for the buck, что можно было бы перевести примерно так: за такие деньги лучше не купишь. Редко используемая японская сталь ХТ-80 (ее применяет только американская фирма Katz Knives) держит остроту практически так же, как и сталь ATS-34, но она чуть более коррозиестойка и не так хрупка. Хотя различия в качестве между ними ничтожны, и, подозреваю, причина тут в способах термической обработки, а не в химическом составе стали, который, несмотря на все усилия, мне так и не удалось узнать. Фирма хранит в тайне и химический состав, и даже имя производителя этой «стали-призрака». В кругах любителей и знатоков ножей ходят слухи, будто нельзя исключать, что это та же самая сталь ATS-34 (или очень близкая ей по составу, это в сталеварении случается очень часто!), только несколько иначе закаленная: за счет некоторого ухудшения держания остроты улучшены другие ее свойства, например, механическая выносливость, ударо- и коррозиестойкость. Более упрощенная и дешевая ее версия — ХТ-70 (вероятно, с меньшим содержанием угля) — мало чем по своим свойствам отличается от AUS-8 или 440C. Упрощенной же версией, можно сказать, младшим братом ATS-34, является нержавеющая сталь ATS-55. Изменение ее состава привело к тому, что она не сохраняет своих свойств при высоких температурах (это для ножей большого значения не имеет), зато существенно снизило цену стали. Таковы, по крайней мере, были намерения разработчиков. На практике же ATS-55 явно проигрывает ATS-34 — хуже держит остроту и не отличается лучшей сопротивляемостью коррозии, к тому же, в сущности, так же хрупка. По правде сказать, она не произвела на меня большого впечатления, когда я решил провести сравнительные испытания. Быть может, усовершенствование процесса термической обработки когда-нибудь и позволит выявить ее достоинства. В конце концов, не все же разработанные в свое время сорта стали оказались удачными, многие после испытаний были просто забракованы. Фирма Spyderco, которая первой выпустила на рынок ножи с клинками из стали ATS-55, уже пообещала заменить клинки большинства выпускаемых из нее моделей клинками из нержавеющей стали VG-10. Зато эта, тоже новая, японская сталь VG-10, которая разработана, кажется, специально для ножей, произвела на меня очень хорошее впечатление. Правда, она держит остроту чуть хуже, чем ATS-34 (хотя при некоторых видах резания это не так), но вот в том, что касается упругости и ударостойкости, она решительно превосходит нержавеющие стали. И цена ее не превышает разумных пределов, и обработке она поддается довольно легко. Соответствующим образом закаленные клинки из VG-10 нередко оказываются менее ломкими, чем подобные им по размерам клинки из упругих сталей, чего с теоретической точки зрения и быть не может! Однако практика порой подправляет теорию. Во время проводившихся в Техническом университете в Лулео (Швеция) лабораторных испытаний изготовленные из VG-10 клинки ножей фирмы Fällkniven выдержали большее боковое давление, чем таких же размеров модели из некоторых сортов упругих сталей. Если еще принять во внимание достаточно высокую сопротивляемость коррозии, относительную легкость заточки, приемлемые цены (ножи стбят 80-120 долларов), выходит… это что же, какая-то суперсталь, что ли? Да нет, пожалуй, поскольку никакой суперстали в природе нет и быть не может, как не бывает суперавтомобиля, супероружия или суперкомпьютера. За улучшение одних качеств непременно приходится расплачиваться ухудшением других. Тем не менее, несколько ножей из VG-10, выпущенных фирмами Spyderco и Fällkniven, входят в число моих самых любимых. Чтобы лучше разобраться в этой теме, приведу данные нескольких сравнительных тестов, в ходе которых различные стали испытывались на держание остроты. В свое время я решил убедиться, насколько обоснованно мнение, будто клинки из быстрорежущей стали М-2 держат остроту лучше, чем клинки из стали ATS-34. У ножей Benchmade Pinnacle и Nimravus Cub клинки примерно одной длины и схожей формы (илл. 135). Клинок Pinnacle изготовлен из стали ATS-34, а клинок Nimravus Cub — из М-2. Я заточил их под одним и тем же углом и принялся резать полудюймовую конопляную веревку, постоянно проверяя остроту лезвий на волосах своего предплечья. Клинок из ATS-34 потерял способность сбривать волос после 75 рассечений веревки, а клинок из М-2 — после 70. Я проверил на той же самой веревке другие, точно так же заточенные ножи, и получил следующие результаты: Spyderco Tim Wegner, сталь ATS-34 -70 разрезов; Spyderco Starmate, сталь CPM 440V— 80 разрезов; Katz Knives Special Forces, сталь XT-80 — 70 разрезов. Ну, вот и судите сами — два ножа с клинками из одной и той же стали, но изготовленные разными производителями и подвергнутые разной термической обработке, показали в ходе испытаний разные результаты. Еще один сравнительный тест: на этот раз в ход пошли складные ножи чуть меньших размеров, с клинками длиною примерно в 3 дюйма. Испытывались: М-16 Carbon Fiber и S-2 производства Columbia River Knife& Tool (CRKT), D-2 Extreme Folder, выпускаемые фирмой Ка-Bar, Avalanche фирмы Kershaw, Calipso Junior Lightweight и Delica, которые делает фирма Spyderco. Испытывавшиеся ножи были заточены одинаково. Я резал ими три разных материала, засчитывая рассечения до того момента, когда лезвие теряло способность брить волосы на предплечье. Результаты я привожу в таблице 2. Признаюсь, результаты поразили даже меня. Естественно, на их основании нельзя делать никаких научных выводов. Для этого пришлось бы выковать из всех испытываемых сортов сталей совершено одинаковые клинки, а не только одинаково заточить их. Необходимо было бы соблюсти еще множество условий, чтобы добиться научной чистоты сравнения. Но я стремился не к этому. Мы ведь ежедневно работаем реальным ножом, а не каким-то «сделанным по всем правилам опытным клинком». Вот я и предлагаю рассматривать мой тест как своего рода «испытание на производительность» реальных ножей, памятуя, что степень его научности не очень-то высока. Просто мне захотелось удовлетворить свое любопытство (илл. 136).  [Увеличить] [В виде текста] [В виде таблицы fb2] [Увеличить] [В виде текста] [В виде таблицы fb2] Когда работаешь ножом, нелегко заметить принципиальное различие в поведении сталей, из которых сделаны ножи примерно одной цены. «Самые дешевые», естественно, для клинков ножей, стали, такие как 420М, 425М, AUS-6, 440A и подобные им, будут вести себя очень похоже. Столь же небольшие, трудно уловимые различия характерны для сталей подороже, «но подороже в разумных пределах», таких как AUS-8, 440C или VG-10. И так же одинаково будут работать стали «экстремальные», «экзотические», вроде ATS-34, CPM 440V, BG-42 и т. п. Рискуя показаться занудой, я осмеливаюсь, однако, в очередной раз подчеркнуть, что когда речь заходит о клинках примерно одной цены, термическая обработка клинка оказывает куда большее влияние на то, как вообще поведет себя в работе нож, чем состав стали, из которой сделан клинок. Так что не надо впадать в крайность и отдавать предпочтение ножу только за то, что его сделали «из моей любимой стали». Выбирая нож, следует оценивать все его достоинства в совокупности, а не какие-то отдельные его качества; собственно, именно в этом я прежде всего и хочу убедить читателя в своей книге. Тепловая (термическая) обработка клинка. Кому-нибудь это может показаться странным, но сталь — материал кристаллический. Механические свойства стали, а также ее способность противостоять коррозии в решающей степени зависят от состава, величины, ориентации и взаимного расположения различных кристаллов. Чтобы добиться нужного нам качества, готовое изделие из стали необходимо подвергнуть соответствующей тепловой обработке. Качества клинка в гораздо большей мере определяются тепловой обработкой стали, чем ее химическим составом, — конечно, речь тут идет о сталях, предназначенных именно для изготовления режущих инструментов, а не для чего-то совершенно иного. Тепловая обработка состоит из двух фаз: • закалка, цель которой — придать стали большую жесткость. Процесс этот сводится к нагреванию стали до определенной температуры (те или иные конкретные качества стали зависят от ее вида и ожидаемых нами результатов), а затем к ее достаточно быстрому охлаждению. Для охлаждения используют различные жидкости: в простейших случаях — воду, а в иных — масла. Некоторые стали, отличающиеся более сложным составом, охлаждаются на воздухе естественным образом; • отпускание — речь тут идет о повторном нагревании до температуры ниже, чем при закалке, а затем медленном охлаждении. В процессе отпускания несколько уменьшается жесткость стали, зато она приобретает иные свойства: упругость, механическую выносливость, сопротивляемость динамическим нагрузкам (ударам). На практике термическая обработка гораздо сложнее, закалка и отпускание — процессы, раскладывающиеся на множество фаз, нагревание и охлаждение изделий может продолжаться безостановочно даже несколько часов кряду под присмотром компьютеров. Нередко после всего этого клинки, чтобы улучшить их механические свойства, подвергают еще и воздействию сверхнизких температур (погружают в жидкий азот). О том, как закаляется сталь, можно было бы написать целую книгу, и не одну. Но все равно книжные знания дадут представление лишь об основах процесса — о том, скажем, какие условия надо соблюсти, чтобы придать стали необходимые свойства. Одна и та же сталь в зависимости от способа ее тепловой обработки может приобретать принципиально иные механические свойства. Способы обработки выявляются опытным путем годами, они представляют собою предмет особой гордости каждого мастера своего дела, который хранит их в строжайшей тайне. Бывает, что и разные методы приводят к схожим результатам, но все равно у любого специалиста есть свои секреты, которыми он не захочет поделиться и за самые большие деньги. На одном весьма удачливом и относительно большом предприятии (разумеется, по меркам фирм, выпускающих ножи) попытались запустить новую модель из не применявшейся тут ранее стали. Руководители предприятия обратились к известному специалисту, мастеру термической обработки металла, с предложением поделиться технологией — конечно, за вознаграждение. Мастер ответил так: «Вы изготовьте партию клинков и дайте мне, я вам их обработаю. Разумеется, не бесплатно. А вот технологию свою я вам не уступлю». И это вовсе не проявление столь свойственной людям гордыни: подобного рода навыки и приемы сегодня (да, впрочем, и всегда) — это что-то вроде курицы, которая несет золотые яйца. Ведь инструмент, сделанный даже из самой высококачественной стали, без соответствующей тепловой обработки не стоит и ломаного гроша. Инструменты производят множество фирм и специалистов, а секреты термической обработки известны только немногим из них. Простой пример: ножи из хорошо известной стали 440C делают во всей Европе и в Америке, поскольку очень многие сумели овладеть искусством ее тепловой обработки. Конечно, одни делают это мастерски, другие — так себе, а кто-то и вообще тяп-ляп, как это нередко и всюду случается. А вот ножи из новой стали VG-10 выпускают только в Японии, поскольку ни в Европе, ни в Америке не нашлось специалиста, который сумел бы придать готовым клинкам необходимые свойства. Понятно, многие специалисты продолжают экспериментировать, стараясь разгадать секреты обработки этой весьма перспективной стали. Понятно также, что рано или поздно многим это в той или иной мере удастся. Ведь сталь доступна каждому, а секреты ее обработки невозможно запатентовать и охранять. Но пока суд да дело, те, кто умеют делать это сейчас, заработают своим искусством очень много денег. Да и они не успокаиваются на достигнутом, тоже непрестанно экспериментируют, пытаясь еще что-то там усовершенствовать. Так или иначе, но тепловая обработка клинка напоминает балансирование на краю пропасти, как и многое в технике (да и не только в технике). Для каждой стали существуют оптимальные условия закалки и оптимальная жесткость (см. табл. 1), при которой проявляются все ее достоинства и уходят в тень все ее недостатки. Если мы даже совсем немного не дотянем до указанных параметров, это может привести к тому, что потенциальные качества сплава не будут использованы в полной мере. Если же мы только чуть-чуть переборщим — скажем, немного увеличим жесткость изделия, — сталь лишится очень многих своих достоинств, а вот ее недостатки выступят на первый план. Точно так же как не бывает идеальной формы или профиля клинка, не может быть и идеальной стали для изготовления ножей. Тщательно, с умом подбирая сталь для клинка и соответствующий назначению задуманного нами ножа способ его тепловой обработки, мы только и сумеем сделать хороший, но все же не такой уж идеальный клинок. От способа окончательной отделки поверхности клинка обычно зависит внешний вид ножа, но не только он (илл. 138). Крайне редко отполировывают до полного блеска клинки серийных ножей. Такой способ отделки резко повышает производственные расходы, да к тому же и глянец держится очень недолго. На полированной поверхности в глаза бросается самая крохотная царапинка, которая вызывает угрызения совести у безалаберного владельца ножа. А как пользоваться ножом и не оставить на клинке ни одной царапинки? Даже вскрытие самой обыкновенной картонной коробки может испортить вид полированного клинка, поскольку в картоне содержатся мельчайшие наждачные частички, более жесткие, чем клинок ножа. Заметные следы на клинке оставляет и каждое прикосновение вашей ладони к его поверхности. Поэтому многие производители и владельцы ножей считают полирование клинка пустой тратой времени и денег. Некоторые фирмы применяют полировку только в некоторых, представительских, парадных моделях ножей, выпускаемых малыми партиями в расчете на коллекционеров. Но уж если кто захочет иметь отполированную поверхность клинка своего ножа, — никто ему не мешает сделать это самому. Мелкозернистая наждачная бумага, кусок войлока, паста для полирования и побольше терпения — вот и все, что вам понадобится (илл. 139). У подавляющего большинства ножей клинки сатинированные (то есть лощеные), иначе говоря, их клинки подвергаются обработке наждачной бумагой с толщиной зерна 600–800. Окончательная отделка производится на войлочном диске с помощью достаточно жирной пасты для полирования. В этом случае поверхность клинка получается блестящей; следы от шлифовки, указывающие на ее направление, видны более или менее отчетливо; их можно обнаружить также, если провести по поверхности клинка кончиком ногтя. Клинок выглядит отлично, он хорошо защищен от коррозии, расходы на его окончательную отделку не выходят за пределы разумного. Такой способ отделки можно признать оптимальным для большинства ножей. Поскольку главный шлиф всегда делается поперек лезвия, иначе говоря, по направлению резания, царапинки, оставляемые на боковых поверхностях клинка содержащимися в разрезаемом материале твердыми частичками, не очень заметны (естественно, до поры до времени). Иногда производители, стремясь сделать нож более красивым внешне, используют игру света, по-разному отражающегося от поверхностей, отшлифованных в разных направлениях и с помощью разной по величине зернистости наждачной бумаги, хотя это, конечно же, увеличивает расходы на обработку. Следы пальцев на сатинированной поверхности видны совсем не так хорошо, как на полированной. Главный недостаток сатинированных клинков состоит в том, что блики отражающегося от них света видны с достаточно большого расстояния, но это может волновать лишь военных или спецназовцев (илл. 140). Им лучше всего подойдут матовые клинки. Процесс придания клинкам матовости сводится к обдуванию поверхности металла струей песка. Английский термин — bead blasting — гораздо более точно отражает суть дела, поскольку используемый в этом случае порошок есть вовсе не песок, он состоит из мельчайших керамических шариков (bead — шарик, бусинка, бисеринка, капелька). Разгоняемые воздушной струей до большой скорости шарики бьют по поверхности стали, оставляя на ней крохотные вмятинки, которые все вместе и создают матовую, не бликующую поверхность. На обработанном таким образом клинке следы шлифовки не видны, а стало быть, и нет необходимости строго придерживаться определенного ее направления, что несколько снижает производственные расходы. У матовой поверхности есть и еще одно достоинство: оно для пользователя не имеет особого значения, но его очень ценит каждый, кто хоть однажды пытался сделать удачный снимок ножа. Когда вы фотографируете со вспышкой, матовая поверхность выходит на снимках куда лучше, чем сатинированная, а тем более полированная. С этими последними никогда не знаешь, хорошо ли они получатся на снимке или будут казаться черными из-за непредсказуемого отражения света. Матовые поверхности довольно быстро покрываются царапинами, но к числу их достоинств относится то, что от этих царапин легко избавиться. Едва ли не в каждой хорошо оборудованной оружейной мастерской вам это сделают за несколько минут. Зато у матовых клинков есть и существенный недостаток — их низкая сопротивляемость коррозии, поскольку это качество зависит не только от состава и способа тепловой обработки стали, но и от площади поверхности клинка, которая соприкасается с внешней средой. У матового клинка такая площадь больше, и это неизбежно увеличивает его податливость воздействию ржавчины. Кроме того, «шероховатая» поверхность лучше удерживает на себе микроскопические частички всего, с чем она входит в контакт, даже если это будет потная ладонь, которой вы коснулись клинка. Я уже упоминал, что у моего коллеги, который провел свой отпуск в палатке на Мазурских озерах, нож Avalanche весь покрылся ржавыми пятнышками; так вот, клинок у него был матовый. Разумеется, от коррозии можно защититься (особенно если клинок из нержавеющей стали): существуют современные средства ухода за металлом (например, масла для чистки оружия), а также препараты, основанные на акриловой кислоте, с помощью которых создается так называемое сухое покрытие. Но все же у ножей, работающих в тяжелых климатических условиях, а также у охотничьих, клинки не должны быть матовыми. Влажность и высокая температура воздуха, соприкосновение с соленой водой, потом, кровью животных — все это факторы, ускоряющие коррозию (илл. 141). Чуть по-другому выглядит поверхность, подвергнутая обработке струей воды под давлением, в которой взвешены те же самые керамические шарики. Процесс превращения поверхности в матовую тут проходит очень плавно, в результате следы шлифования полностью не затираются. Обработанные подобным образом поверхности приобретают своеобразный, приглушенный, словно бы маслянистый отсвет. В англоязычной литературе такая окончательная отделка называется frost, буквально: мороз, иней. Правда, ни с морозом, ни с инеем у меня такие поверхности что-то не ассоциируются, но вот такой способ окончательной отделки нравится мне больше всех остальных. Хотя пристрастия и ассоциации — дело слишком уж личное, причем не только в тех случаях, когда речь идет о ножах (илл. 142). Некоторые фирмы используют для окончательной отделки метод, который по-английски называется stone washing (буквально: мытье в камнях). Вот так как раз примерно все и выглядит, поскольку готовые клинки помещают во вращающийся барабан вместе с крупными и поменьше (от 5 до 15 мм) керамическими наждачными гранулами, и начинают этот барабан крутить. Поверхность стали покрывается мелким узором, напоминающим уменьшенную копию морозного узора на оконном стекле. Отделанная подобным образом поверхность хуже, чем сатинированная, отражает свет, царапины на ней тоже видны хуже. Мне, однако, она не очень нравится: клинок ведь выглядит так, будто его исцарапали без ладу и складу (да так, собственно, оно и есть, илл. 143). Не исключаю, что не у меня одного такие вкусы. На немецкой фирме Böker я видел, как только что изготовленные ножи, подвергшиеся именно такой окончательной обработке, переделывают на сатинированные. Чем мельче керамические частички, из которых состоят наждачные гранулы, чем более закруглены эти гранулы, тем более гладкой выглядит поверхность клинка. Если применяются гранулки в форме валков (около 15 мм в длину и около 5 мм в диаметре) из очень мелкой и плотной белой керамики, поверхность уже не похожа на исцарапанную, скорее, она напоминает отполированную. Но только напоминает — от полированной поверхности ее отличает благородный глубокий отблеск, несколько на манер старого серебра или слегка потемневшего зеркала (илл. 144). А что надо сделать, чтобы совместить высокую коррозиестойкость с полным поглощением света, ведь именно такими должны быть клинки армейских ножей, предназначенные для использования в тропиках? Защитные покрытия мало того, что глушат световые волны и придают клинку нужный цвет (его можно сделать и пятнистым, «под камуфляж»), но и весьма надежно оберегают его от коррозии. Воронение, которое подходит для огнестрельного оружия, совершенно не годится для клинков ножей. Прежде всего, нержавеющая сталь воронению не поддается, а кроме того, вороненая поверхность чрезвычайно чувствительна к воздействию даже самых слабеньких кислот. Достаточно порезать таким ножом маринованный огурчик, и на клинке появятся полосы, от которых уже не избавиться. Как-то не прижился в производстве ножей метод покрытия поверхности клинка фосфатом (в англоязычной литературе это называется parkerization). Хотя достоинств у него много: довольно высокая механическая выносливость клинка, его матово-серый цвет, глушащий отражение света, относительно скромные производственные расходы (илл. 145). Скорее всего, последнее слово осталось за рынком: покупатель не хочет такой нож, «он же безобразно выглядит» — и дело с концом! На поверхности серийных ножей, не очень дорогих и просто дешевых, довольно часто накладывают разогретую эпоксидную пудру (ероху powder coating). Такой пленкой можно покрыть любую сталь, включая и нержавеющую, и придать ей какой угодно цвет. Это покрытие сравнительно дешево, оно хорошо глушит свет и защищает сталь от коррозии, но оно не очень стойко. Единожды поврежденное, оно начинает шелушиться, обнажая металл и лишая его защиты. Более долговечны тефлоновые покрытия, но, поработав таким ножом, вы заметите, что и на них со временем появляются царапины. Правда, когда накладывают тефлоновую пленку, ее втапливают в верхний слой стали (на глубину в несколько микрон), так что, даже поцарапанная, она металл защищает. У таких покрытий есть и еще одно достоинство, связанное с характерным свойством тефлона: он, если так можно выразиться, «жирноват» на ощупь. Тефлоновое покрытие уменьшает трение разрезаемого материала о боковые плоскости клинка. Это не значит, естественно, что таким ножом можно резать безо всяких усилий, но если вы делаете тяжелую работу, разницу вы тут же заметите и оцените. Наложение тефлонового покрытия — процесс достаточно сложный и, следовательно, дорогой. И порошковые, и тефлоновые покрытия существенно мягче стали клинка, а потому довольно быстро покрываются царапинами. Как бы хорошо эти покрытия ни оберегали сталь, поцарапанный клинок выглядит паршиво еще и потому, что царапины очень четко выделяются на матовом черном фоне. Если же вы покупаете нож для того, чтобы им работать, а не любоваться, с внешним видом клинка можно и смириться (илл. 149). Гораздо более жестки и плохо поддаются внешнему механическому воздействию покрытия из нитрида титана (titanium nitride, или сокращенно Ti-Ni coating) (илл. 150). Если порошковое или тефлоновое покрытие можно легко поцарапать любым металлом, даже мягкой медью, то покрытие из нитрида титана можно поцарапать лишь сталью или чем-нибудь еще потверже. Если верить некоторым производителям, такое покрытие делает поверхность стали еще жестче, но мой опыт этого не подтверждает. Покрытие из нитрида титана можно поцарапать стальной проволокой, из которой делают бумажные скрепки, — так каким же это образом оно способно ужесточить куда более жесткую, чем скрепки, сталь клинка? Когда вы пользуетесь ножом, покрытие из нитрида титана царапинами испещряется, но только не так легко и быстро, как порошковое или тефлоновое. Покрытия получше и пожестче, разумеется, обходятся дороже: тефлоновое покрытие клинка повышает цену ножа примерно на 10 долларов, а из нитрида титана — даже на 15–20. Всем этим покрытиям можно придать любой цвет. По не очень понятным причинам для клинков выбирают чуть ли не исключительно черный цвет; правда, некоторые фирмы предпочитают, например, для пружинистых зажимов, удерживающих нож в кармане, серое тефлоновое покрытие. Новое, очень перспективное покрытие из карбида бора (boron carbide coating) еще только начинает завоевывать рынок серийных ножей. Как утверждают, оно тверже стали клинка и поцарапать его можно лишь чем-нибудь, что обладает жесткостью по меньшей мере в 90 HRC. Металла с такой жесткостью не существует: жесткость стального напильника около 70 HRC, — а песок в картоне бывает и пожестче. Покрытие из карбида бора должно быть выносливее всех до сих пор известных защитных покрытий, но, стало быть, и дороже их. У меня два ножа с таким покрытием клинков, но это ножи джентльменские, так что я не пользуюсь ими для трудной работы и ничего не могу сказать о прочности их покрытия. Это покрытие никак не сказывается на внешнем виде стали, клинок не производит впечатления покрашенного или обтянутого тоненькой пластиковой пленкой. Сталь выглядит как сталь, только что черного цвета. К сожалению, на таком покрытии остаются отпечатки пальцев, и они тем отчетливее видны, чем более отполирована сталь под покрытием (илл. 151). Примечания:1 Типично боевой нож, предназначенный именно для использования в бою. 14 Авторская неточность. Стилет — лишь разновидность кинжала, имеющая узкий трех- или четырехгранный клинок. Называть любой обоюдоострый кинжал стилетом в корне неверно. — Прим. ред. 15 Традиционный японский меч катана отнюдь не короткий. — Прим. ред. 16 Клинок «ястребиный клюв» (англ.). — Прим пер. 17 Sabre (англ.) — сабля. — Прим. пер. 18 Stainless steel (англ.) — нержавеющая сталь. — Прим. пер. |

|

||

|

Главная | В избранное | Наш E-MAIL | Добавить материал | Нашёл ошибку | Наверх |

||||

|

|

||||